Ventile einstellen

Vorbereitende Arbeiten

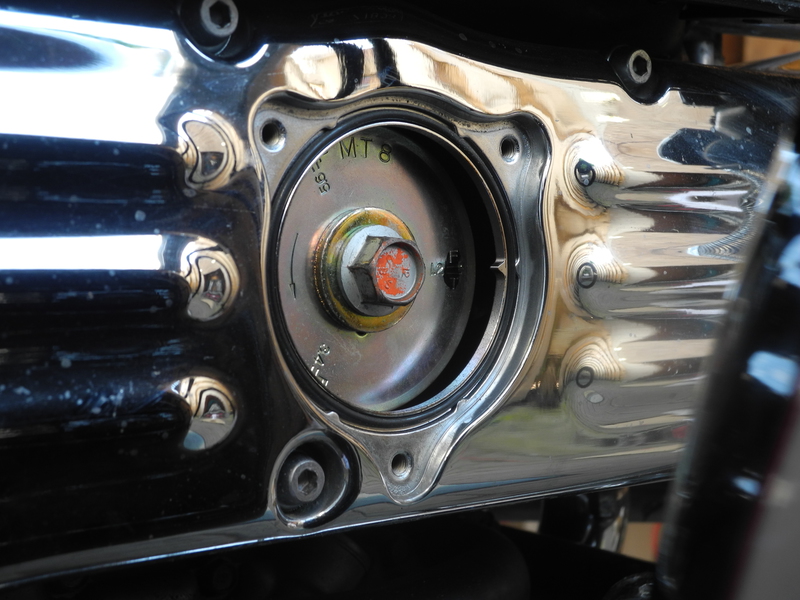

Steuerdeckel abbauen

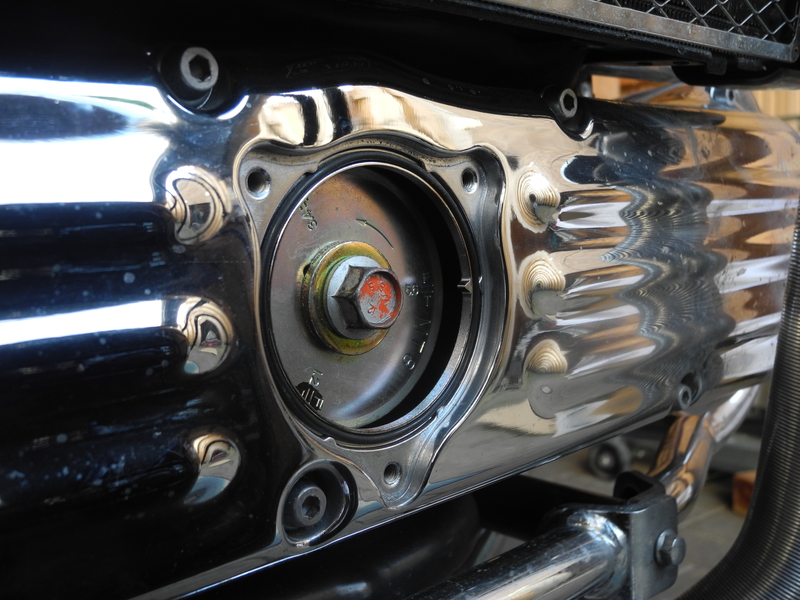

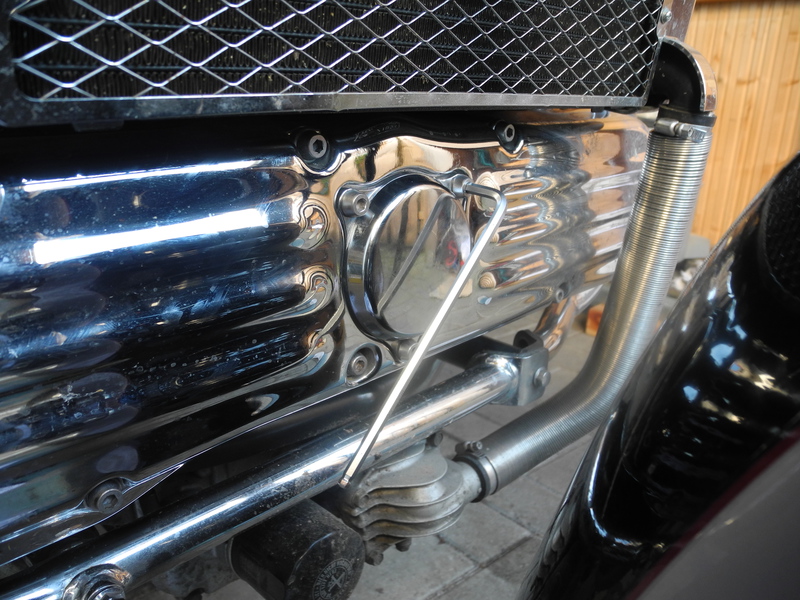

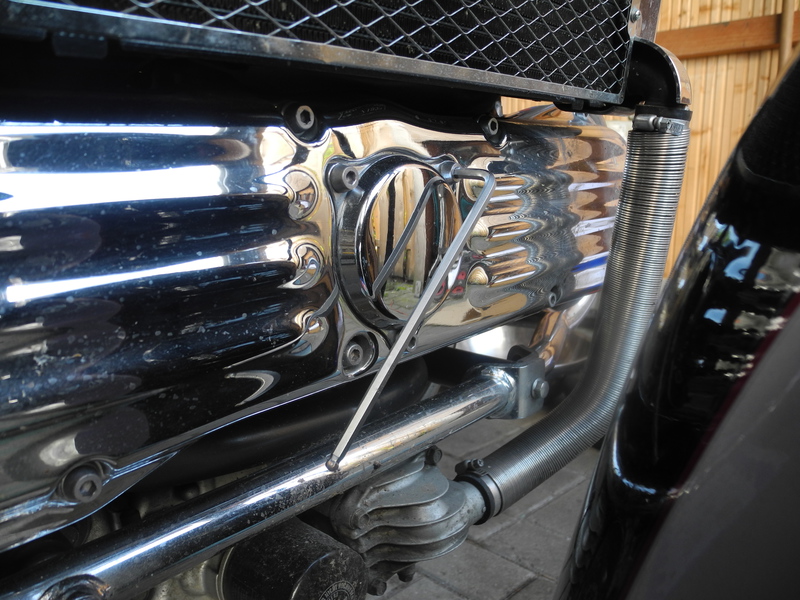

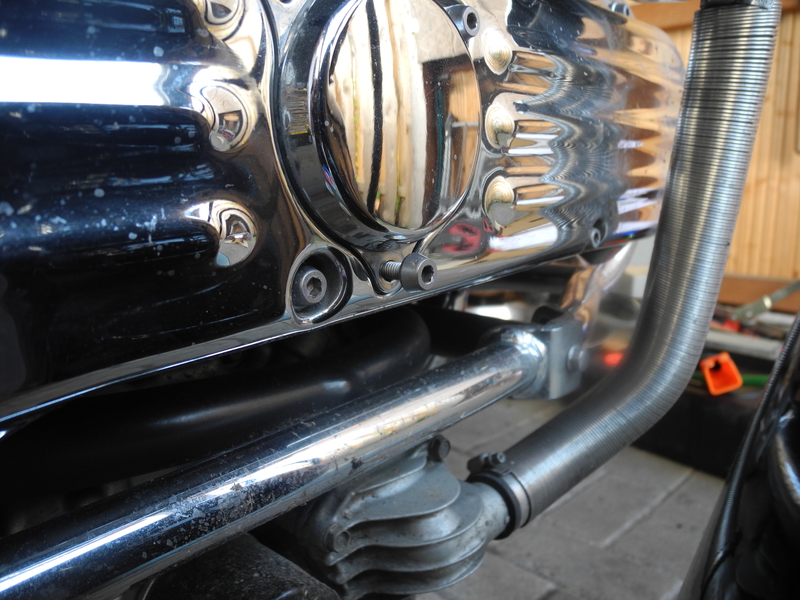

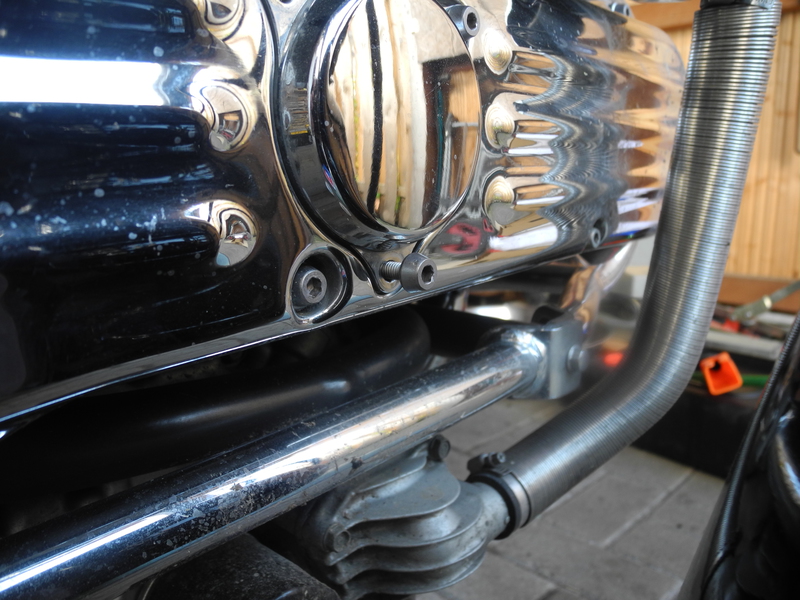

Der Steuerdeckel sitzt vorn in der Mitte der großen Abdeckung der Zahnriemen für den Nockenwellenantrieb. Er wird mit 3 5mm-Inbusschrauben fixiert.

Der Kopf der Schraube ist leicht konisch geformt.

Da der Steuerdeckel glattflächig in den großen Deckel eingefügt ist, muß man ein wenig puhlen um ihn raus zu bekommen. Meiner war leicht mit dem O-Ring verklebt.

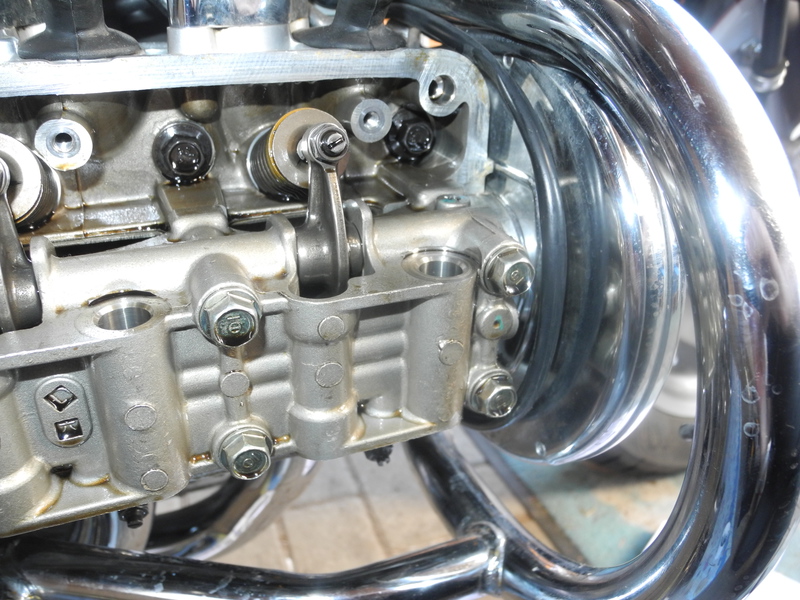

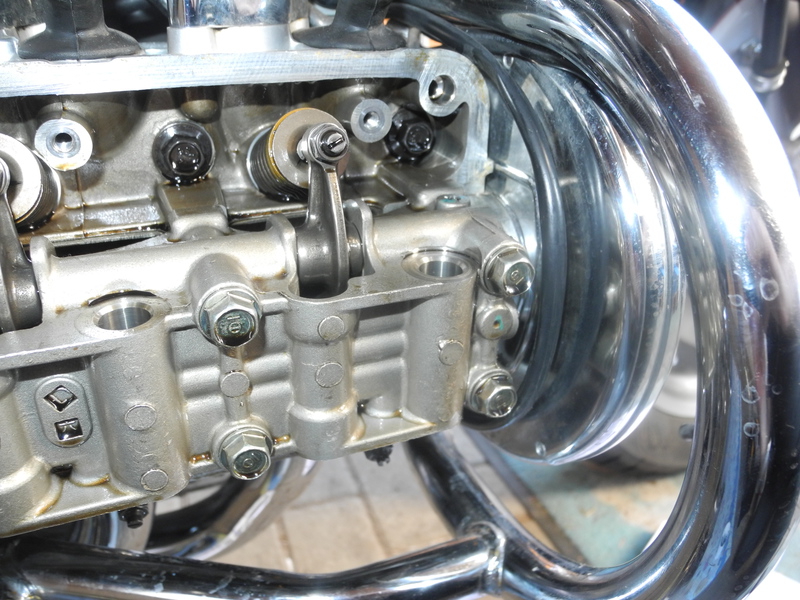

Jetzt ist der Blick auf die Steuerscheibe und die Kurbelwellenmutter frei. Mit einer großen Ratsche und einer 17ner Nuss können wir den Motor an der Kurbelwellenmutter im GEGENUHRZEIGERSINN, also links rum, drehen. Auf der Steuerscheibe ist noch ein Richtungspfeil eingeprägt. Man sieht ihn hinter der Kurbelwellenmutter etwa auf der Position 3 Uhr.

Wo wir den Deckel gerade auf haben, lohnt sich ein Blick auf den O-Ring. Im Alter werden die ja hart und platt und dichten dann nicht mehr. Dieser hier sieht aber aus, als sei er vor kurzen erst erneuert worden. Man kann deutlich spüren wie er aus der Dichtnut herausragt.

Gummistopfen aus den Ventideckelschrauben puhlen

Zum Schutz der 6-Kant-Löcher sind diese mit winzigen 6-Kant-Gummistopfen verschlossen.

Und weil die so klein sind, müssen die sicher zwischengelagert werden.

In diesem weißen Töpfchen hatte ich die nur gesammelt. Ich habe sie dann noch in eine kleine Tüte umgefüllt. Schließlich braucht man nur gegen das Töpfchen zu stoßen und die kleinen schwarzen Dinger springen auf dem Fußboden rum!

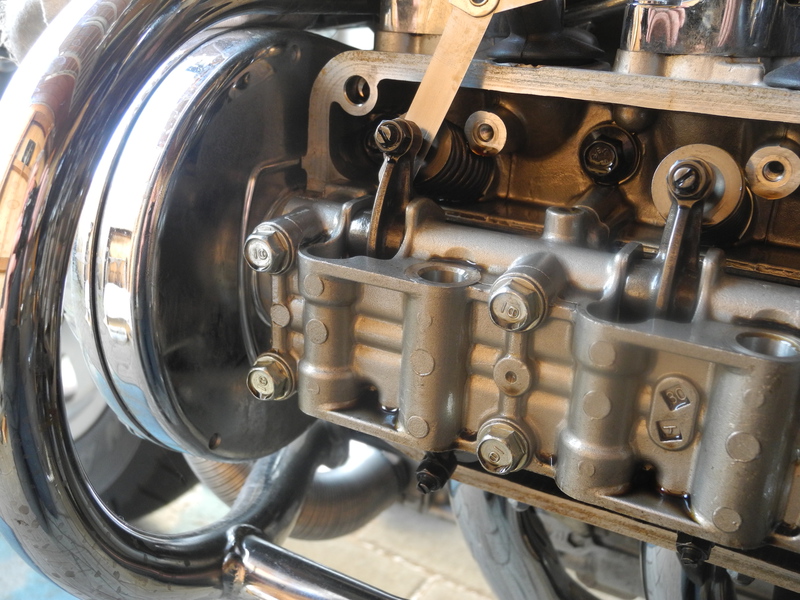

Die hinteren Motordeckel annehmen

Die hinteren Motordeckel sind jeweils nur mit 2 5mm Inbus-Schrauben fixiert. Wir nehmen sie auf beiden Seiten ab.

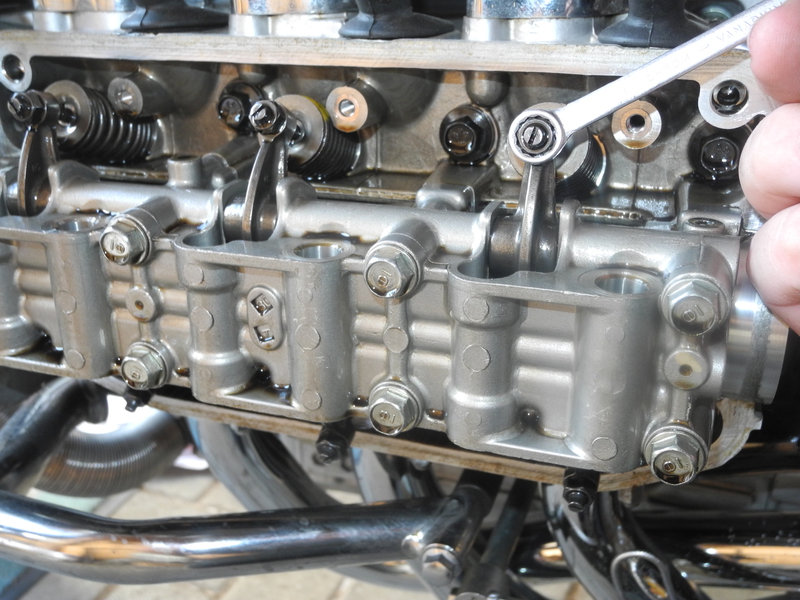

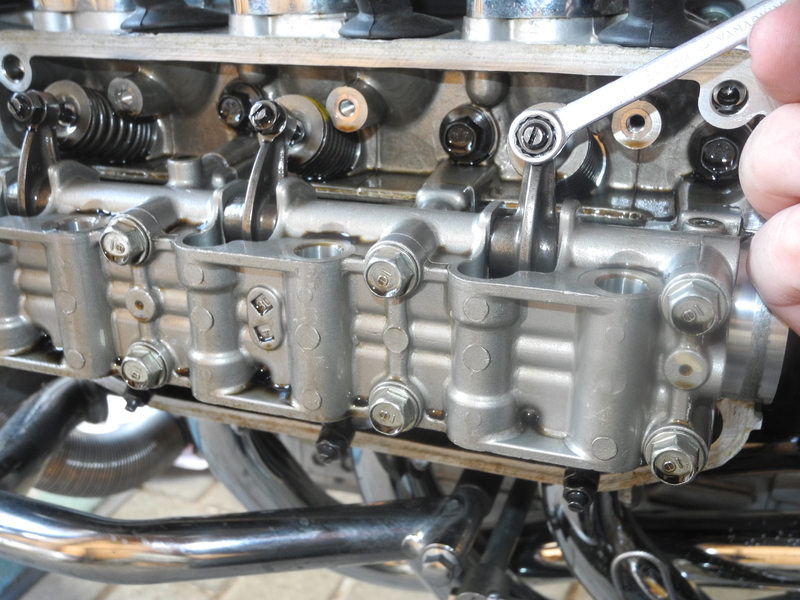

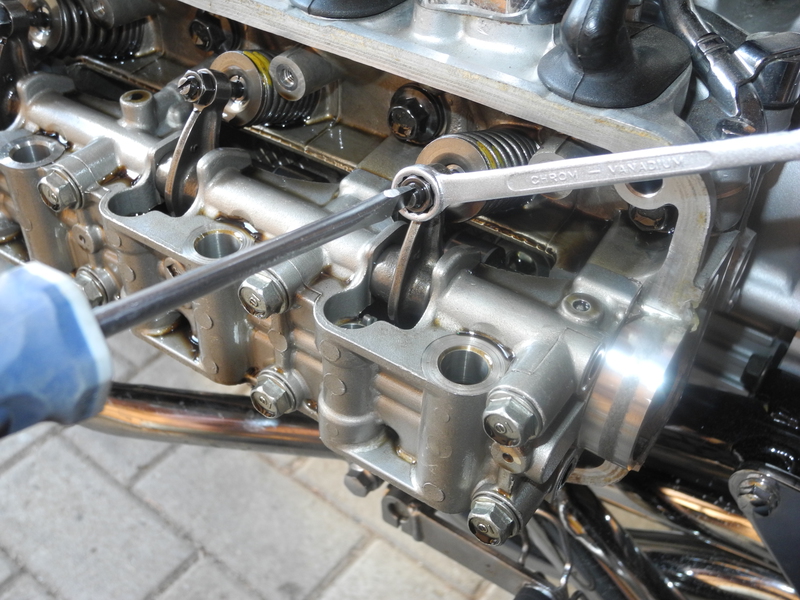

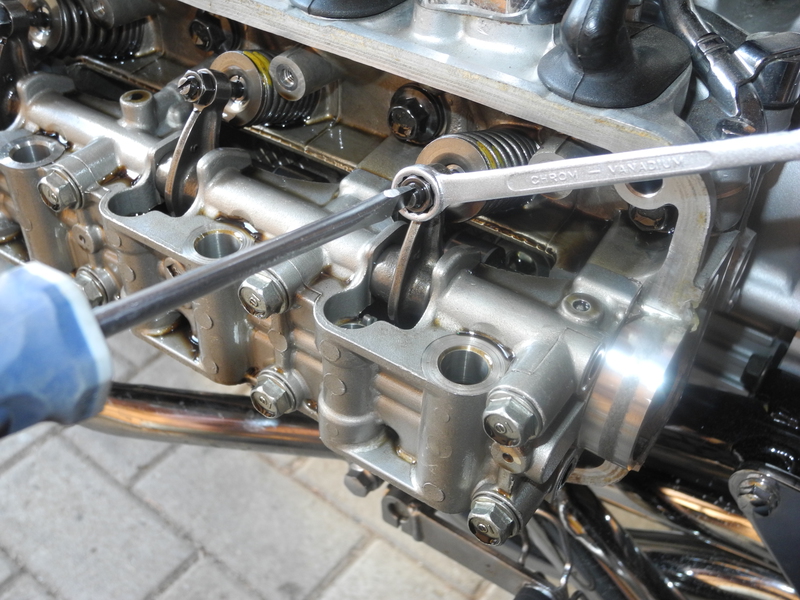

Die Ventildeckelschrauben rausschrauben

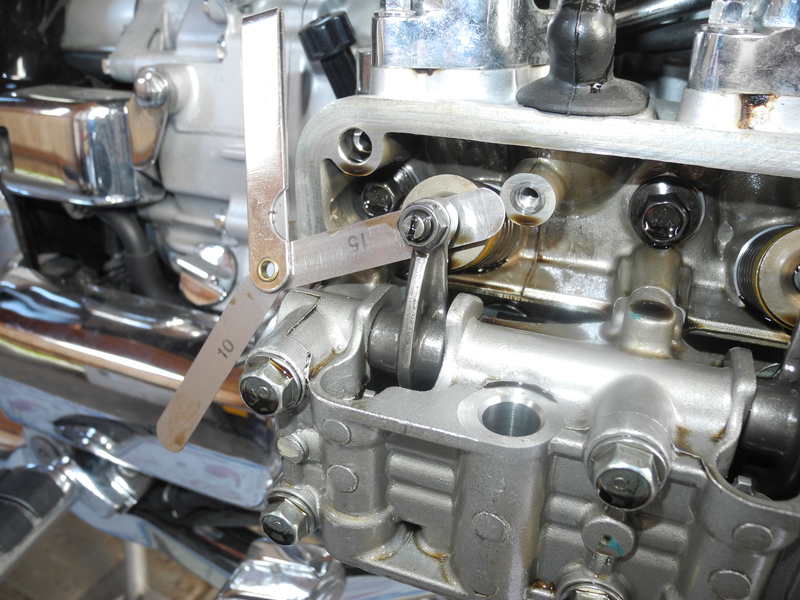

Die Ventildeckelschrauben haben 6mm 6-Kantlöcher.

Als erstes löse ich alle Schrauben, dannn schraube ich sie raus.

So sieht die Ventildeckelschraube aus. Am Kopf eine Zylindrische Verdickung. Dort sitzt die Gummidichtung, die das Schraubenloch im Ventildeckel dichtet. Vorn hat die Schraube eine Spitze, damit man das Gewindeloch ertasten kann und sie sich selbst im Gewindeloch zentriert. Außerdem hat die Schraube einen Stehbund, also einen Gewindeanschlag. Beim Einbau dreht man die Schraube nur so weit, bis der Stehbund am Zylinderkopf aufliegt. Wer jetzt versucht die Schraube mit "Kraft" anzuziehen, der zerstört das Gewinde im Zylinderkopf!

Beim Rausdrehen der Ventildeckelschrauben sind die meisten Schraubendichtungen am Kopf kleben geblieben. Aber sie sind nur leicht fixiert. Einmal gegen stoßen, bzw. wenn man die Schrauben wieder reindrehen will und sie fallen einfach ab. Also vorsicht beim Hantieren mit dem Ventildeckel. Nicht dass so eine Dichtung runter fällt und verschwindet!

Sind die Ventilschrauben raus, reicht einmal kräftig zupacken und der Ventildeckel ist abgenommen.

Das ganze wiederholt sich auf der linken Seite (keine Fotos)

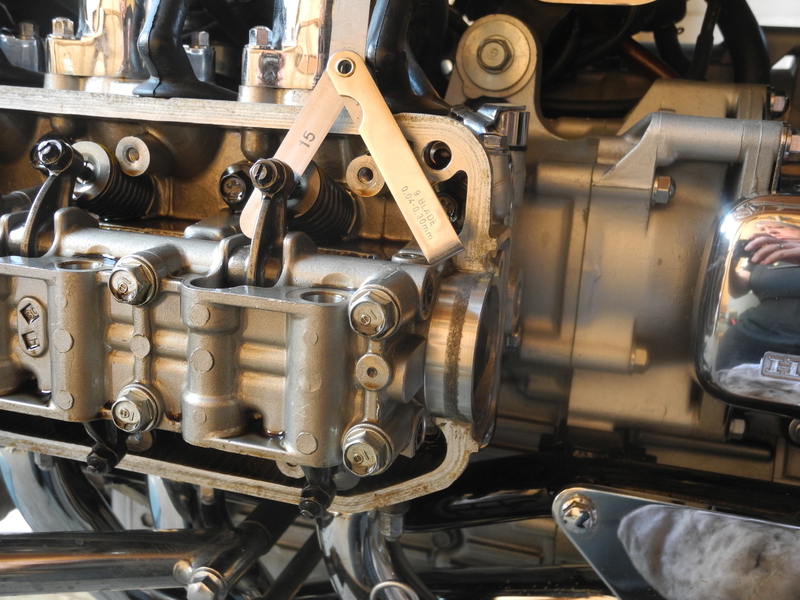

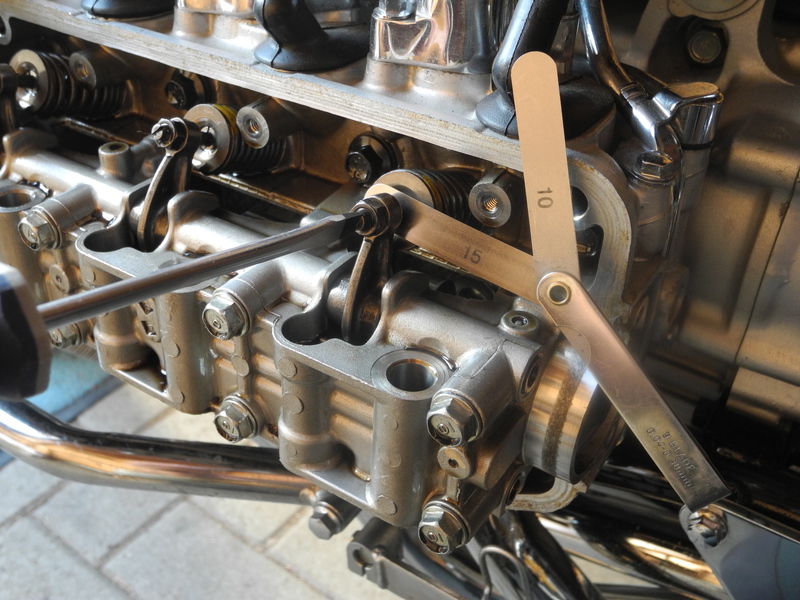

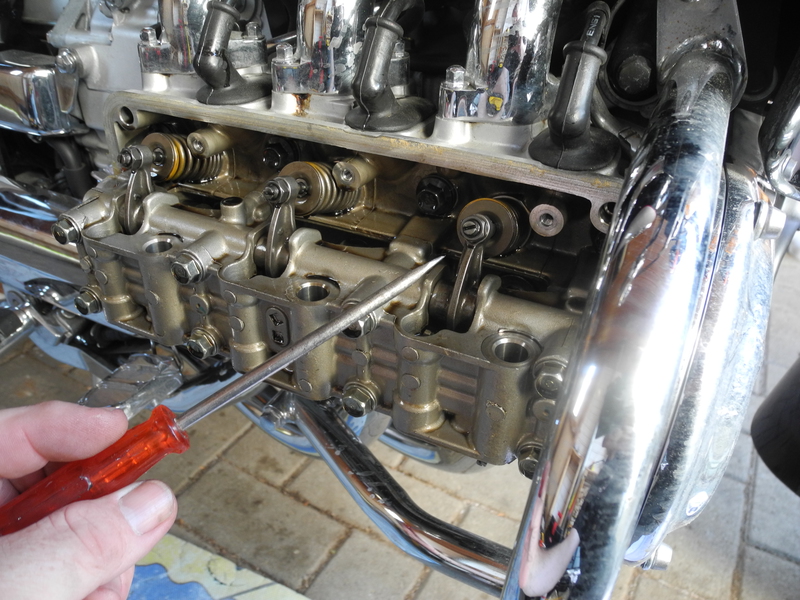

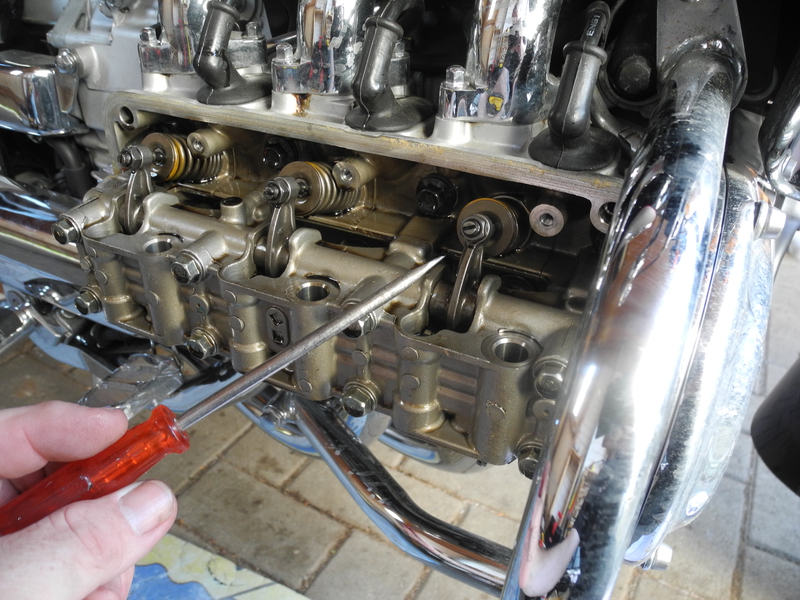

Ventile einstellen

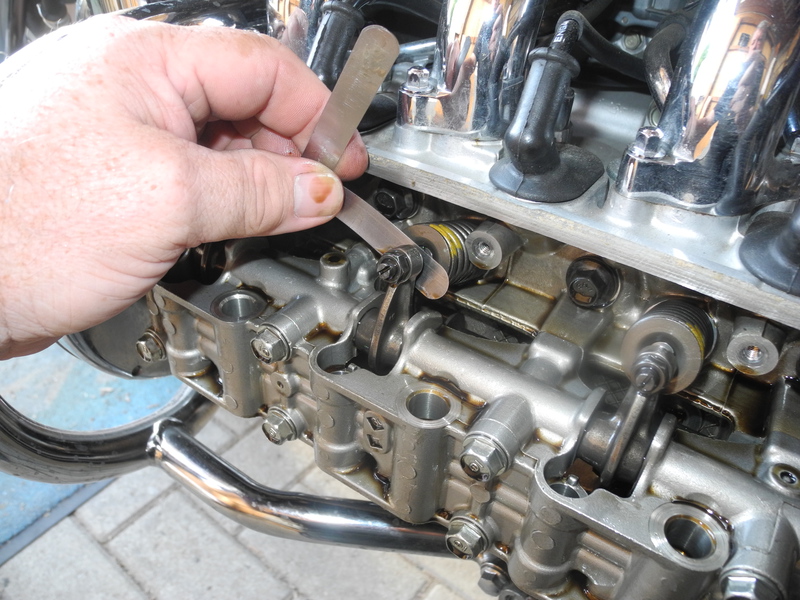

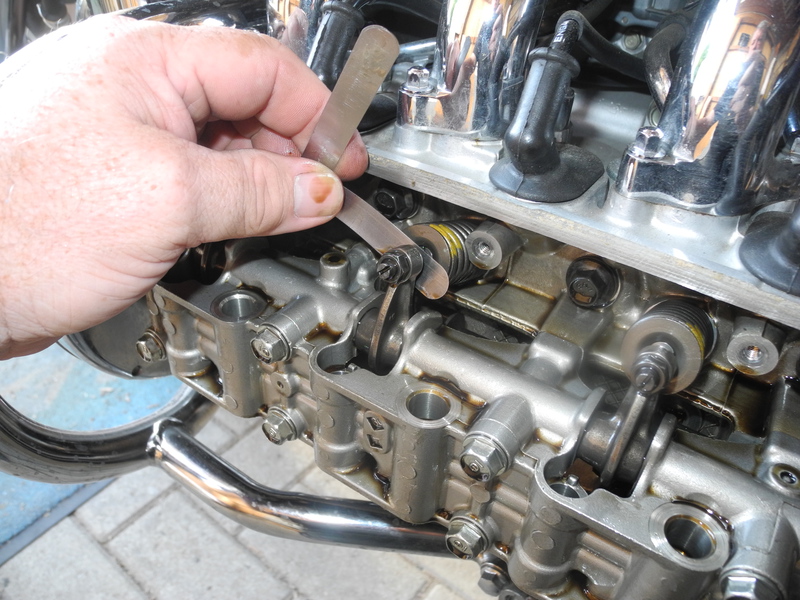

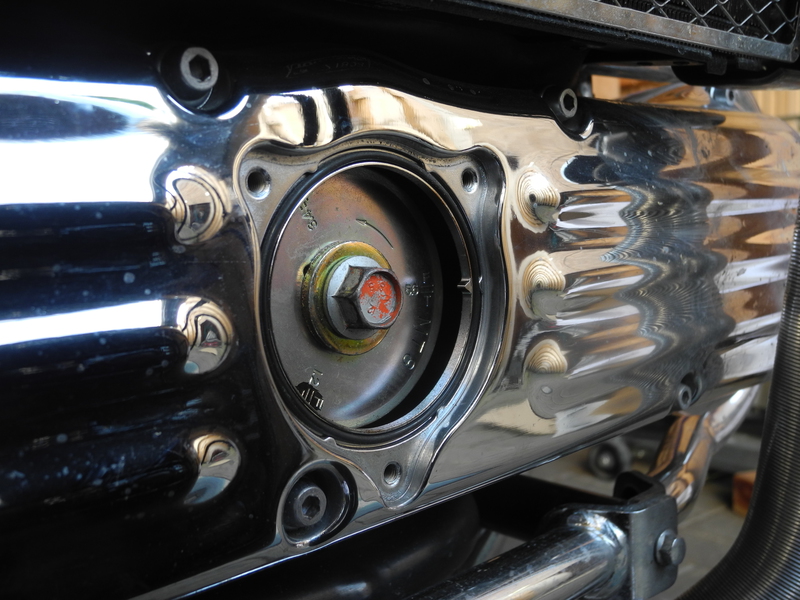

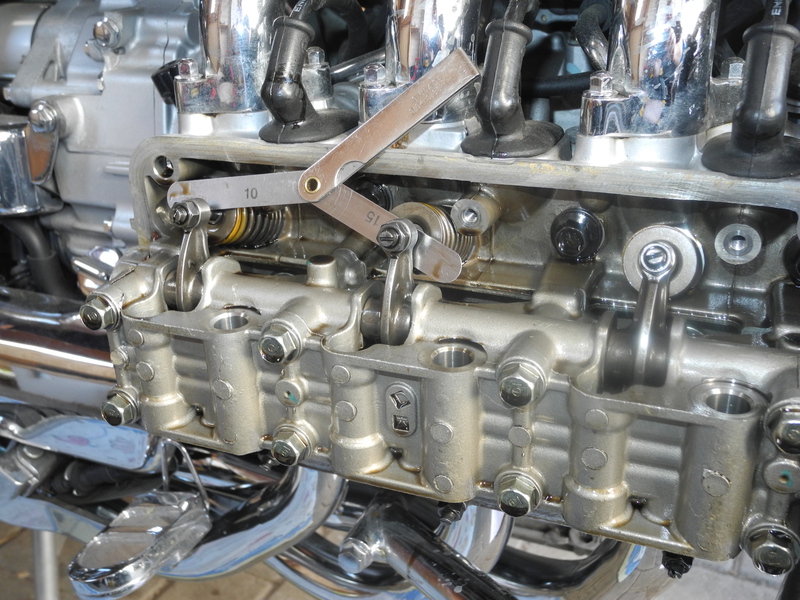

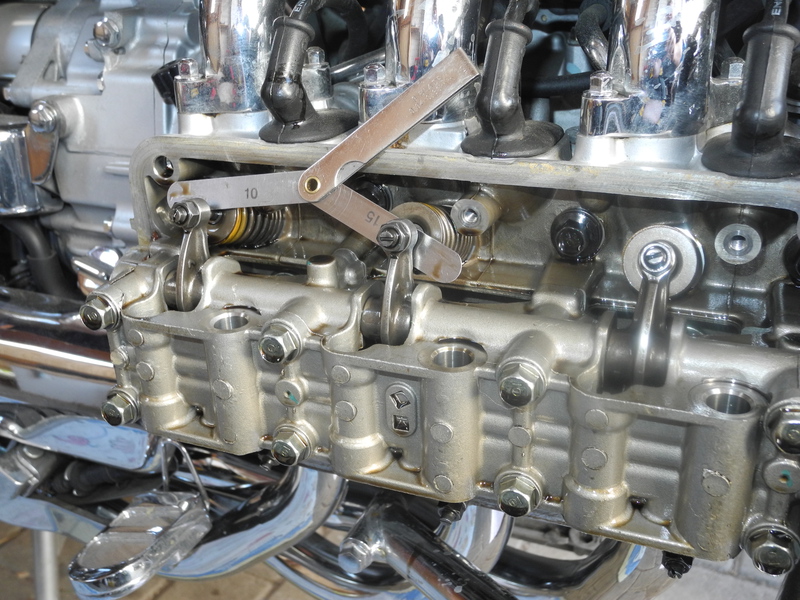

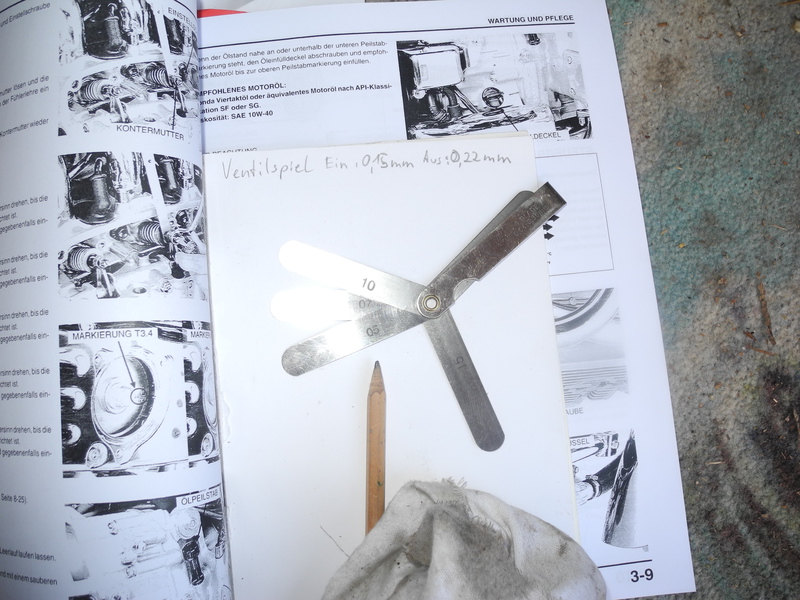

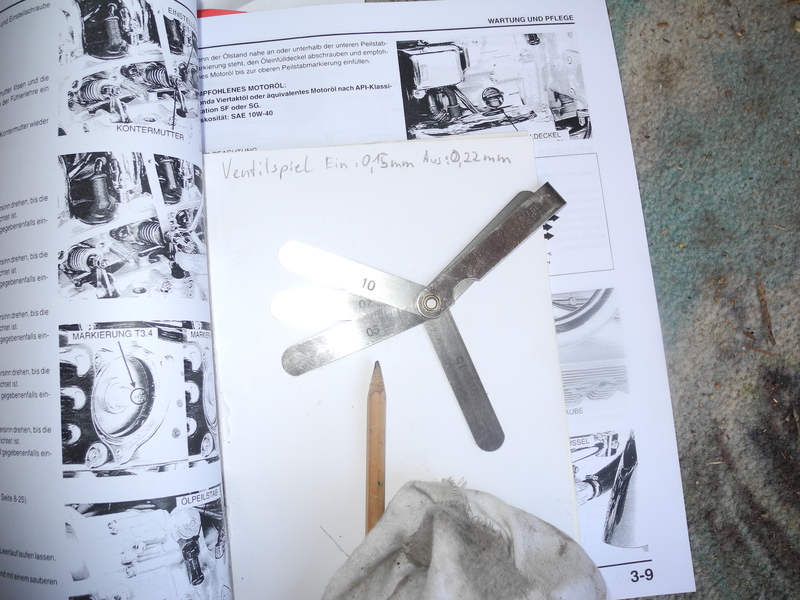

Das Ventilspiel beträgt am EInlass 0,15 mm, am Auslass 0,22 mm.

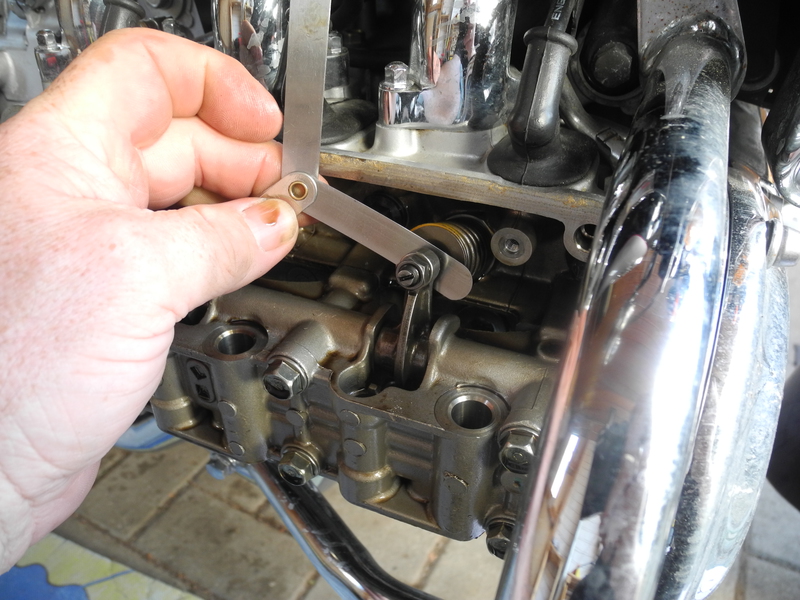

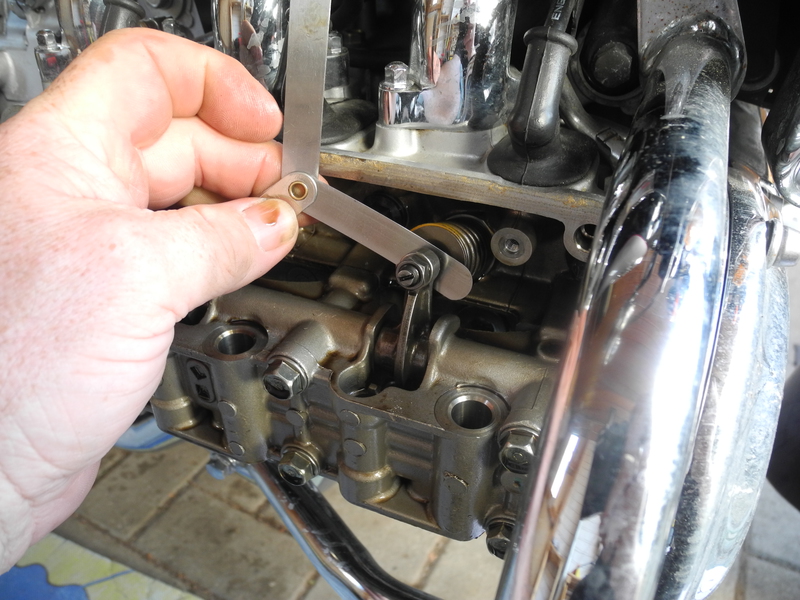

Da ich keine Messblattlehre mit 0,22mm dünnen Blättern habe, lege ich die passenden Blätte so aufeinander, dass sie zusammen 0,22 mm dick sind.

Für den Einlass ist ein Blatt mit 0,15 mm Dicke vorhanden. Für den Auslass lege ich die Blätter 0,1 mm, 0,05 mm und 0,07 mm übereinander. Diese Messblattlehre hatte ich vor 11 Jahren bei Tante Louise gekauft.

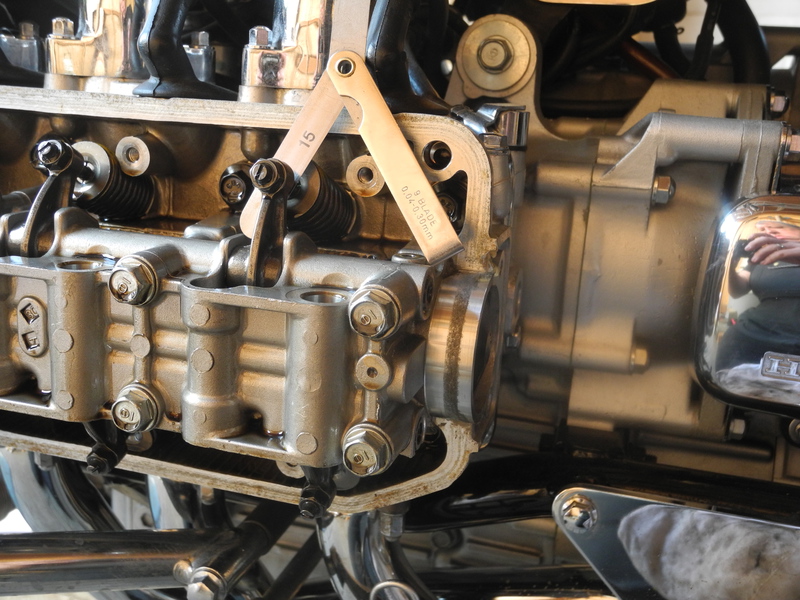

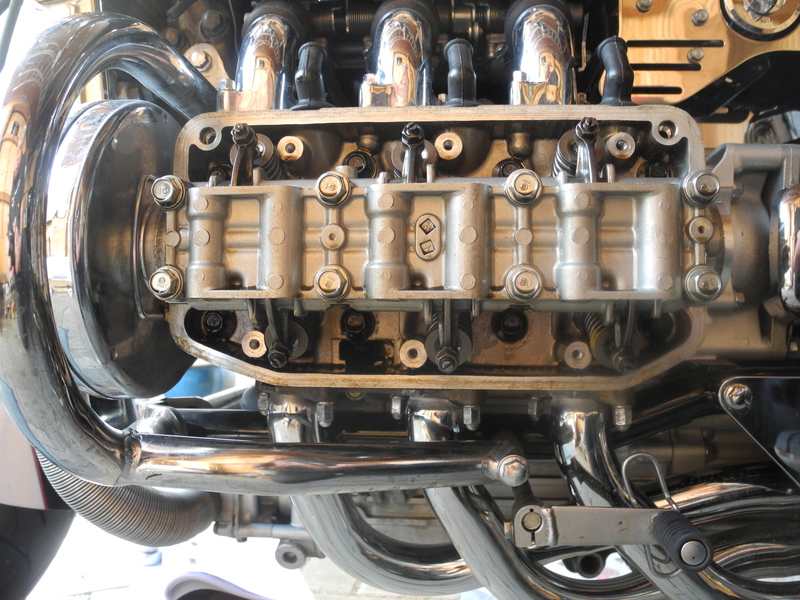

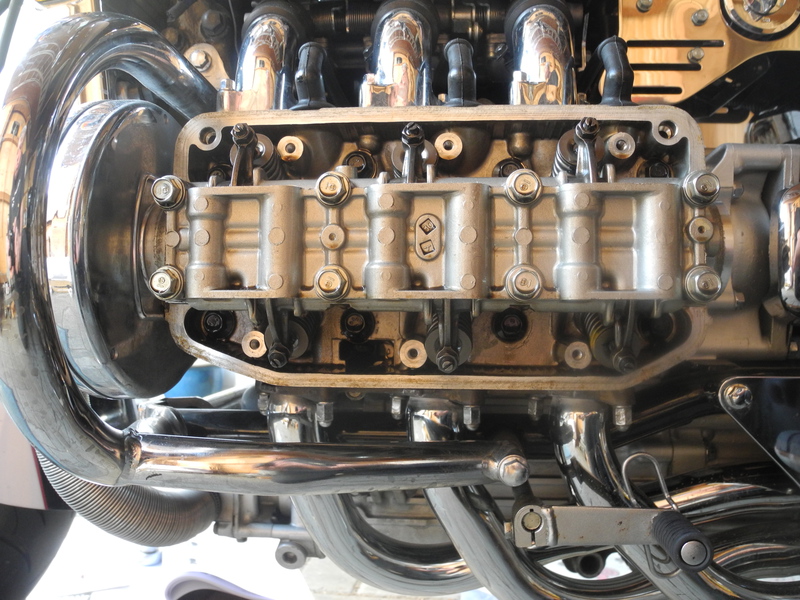

Die Nummerierung der Zylinder

Auf der rechten Seite sitzen von vorne nach hnten gezählt die Zylinder 1, 3 und 5, auf der linken Seite von vorn nach hinten die Zylinder 2, 4 und 6.

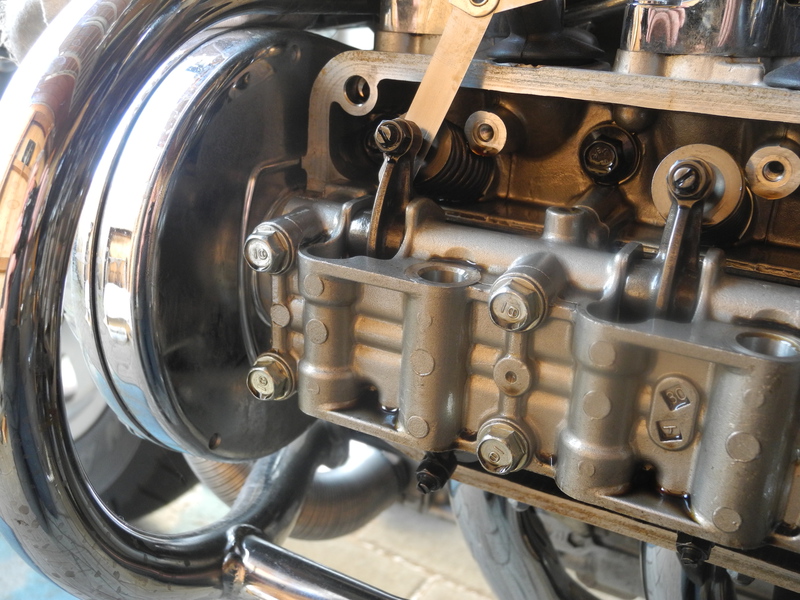

Wir beginnen an Zylinder 1, also rechts vorne.

Den richtigen Totpunkt ermitteln

Im Werkstatthandbuch steht, dass man die Ventile auf dem oberen Totpunkt (OT) im Kompressionstakt einstellen soll. Den finden wir so:

Wir drehen den Motor mit der Ratsche im GEGENUHRZEIGERSINN an der Kurbelwellenmutter. Die Zündkerzen können drin bleiben. Die Anordnung der Zylinder und die Zündfolge sorgen dafür, dass man die Kurbelwelle in jede gewünschte Position drehen kann.

Wie beobachten das Einlassventil am 1. Zylinder:

Während wir die Kurbelwelle langsam drehen wird irgendwann das Einlassventil am Zylinder 1 runter gedrückt. Wir drehen den Motor weiter. Das Einlassventil schließt wieder. Jetzt schauen wir vorne auf die Steuerscheibe und drehen den Motor so, dass die Markierung T1.2 auf Höhe der Peilmarke am Rand der Deckelöffnung steht:

Leider steht für den geraden Blick auf die Steuerscheibe das Vorderrad im Weg. Neben der Schrift T1.2 sind zwei waagerechte Striche eingepägt. Der obere ist mit "F" markiert, das steht für "Fire" und markiert den Zündzeitpunkt. der untere Strich ist der tatsächliche Totpunkt. Die Kurbelwelle muß also so gedreht werden, dass der untere Strich auf Höhe der Spitze des Peilmarke steht. Also die Spitze dieser dreickigen Markierung am Rand des Loches bei 3 Uhr.

Jetzt steht der Motor auf dem richtigen Totpunkt!

wird fortgesetzt...

Willkommen beim VRCC Germanydem weltweit größten Club rund um die Honda F6C Valkyrie

Diese Webseite steht allen Fahrern und Freunden der Honda Valkyrie offen

Willkommen beim VRCC Germanydem weltweit größten Club rund um die Honda F6C Valkyrie

Diese Webseite steht allen Fahrern und Freunden der Honda Valkyrie offen